Признанный изготовитель систем скольжения – компания Hepco – внедрила коботов на своем промышленном объекте в Девоне.

В последнее время автоматизация является ключевой для Hepco, продвигающей производство посредством коллаборативных роботов для загрузки обрабатывающих центров (коботы – роботы, которые могут работать безопасно совместно с людьми). Действительно, внедрение Hepco Универсальных Роботов, в настоящее время задействованы четыре, вероятно, ставит компанию на верхнюю ступень среди пользователей коботов для целей загрузки станков в Великобритании.

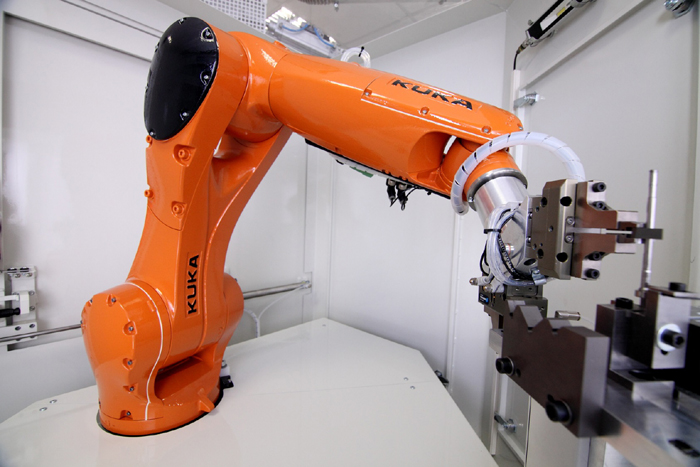

Все началось в конце 2015 г. с установки KUKA, обслуживающего уже имеющийся станок FANUC Robodrill.

Фрезерный станок с ЧПУ Robodrill T21i с использованием KUKA «KR 10 R1100 sixx» (КР AGILUS) был выбран для первого проекта. Это позволило станкам Hepco работать всю ночь без управления людьми, увеличивая мощности для производства стандартных пластин каретки. Пиленые заготовки помещались на два поворотных стола, откуда робот брал по одному и загружал его в станок. После обработки робот возвращал готовую пластину каретки обратно в точное место карусели, откуда он был взят. Имелось место для 80 пластин в поворотных столах.

Объем работы

Время цикла зависит от размера пластин каретки, но может быть в пределах 9-14 минут на каждую пластину, включая время переключения робота. Опять же, в зависимости от продукта, полное время производственного цикла составляет около 16 часов.

Соответственно, карусель, держащая металлические пластины, сделана с помощью кольцевой направляющей Hepco PRT2, проиндексированной при необходимости посредством Omron HMI PLC. Раздвижные двери безопасности между машиной и роботом оснащены линейным приводом двойного действия Hepco DAPDU2.

Модуль KUKA с грузоподъемностью 10 кг – это не кобот, однако, и станок может быть запущен только в автоматическом режиме; идеально для пластин каретки большого объема, но для деталей меньшего объема требовалось другое решение. Тем не менее, по продемонстрированному принципу автоматизации, второй проект учитывал наработанную технологию, но отличался сниженными капитальными расходами и большой гибкостью.

Второй подобный FANUC Robodrill был оснащен UR10 и двумя каруселями, что позволило ускорить смену частей, но этот станок по-прежнему не использовался в режиме ручной загрузки. Для малых партий и большей гибкости деталей следующим шагом нужно было добавить видеосистему к UR роботу, избавиться от каруселей и дополнительно обеспечить станкам ручную загрузку. Сегодня два имеющихся вертикальных обрабатывающих центра Hurco теперь устроены по этому образцу, и партия из 10 единиц является разумным выбором для автоматизации. Уже около 350 деталей запрограммированы для ЧПУ производства и автоматизации, и наготове имеются еще 1000 вручную изготовляемых деталей.

Следующий шаг уже в стадии реализации с мобильным устройством, подключенным к роботу UR10. Оно будет использоваться в первую очередь на фрезерном станке с ЧПУ Bridgeport, который в настоящее время работает одну смену через пять дней, но потом будет доступен для обслуживания других станков. Для будущих проектов, кроме этого, ограничение в 10 кг для UR10 может стать проблемой, поэтому возможность отказа от коботов станет шире в будущем или даже будет возврат к неколлаборативным «промышленным роботам», таким как KUKA.

Оцененными преимуществами, кроме большей производительности через потенциал работы автоматизированных станков 24/7, являются: увеличение доступности деталей, от 78% до 92%, на 200+ деталей, благодаря повышению пропускной способности и быстроты реакции, предлагаемой по требованию, производство по системе Канбан (см. блок «Поддерживающая технология» ниже); улучшение качества благодаря постоянному позиционированию нагрузки; плюс OEE (общая эффективность оборудования) в размере 65-75% для двух или трех автоматизированных станков и 45-50% для всех четырех, по сравнению с 21-32% для деталей ручной загрузки.

Поддерживающая технология

Автоматизация не является единственным инструментом в арсенале для поддержки достижений производства мирового уровня в компании Hepco в Тивертоне. Создаются оснащенные станками камеры, организованные на бережливом производстве, система 5S и стандартные принципы операционного процесса. Примерно три года назад создали шлифовальную камеру на базе нового точильного станка скользящего V профиля. Устанавливается второй идентичный точильный станок и камера. Сборочный цех также был обновлен в 2016 г., и продолжается создание кольцевой производственной камеры с местным готовым хранением деталей, под управлением одного из учеников компании. Существует также камера автоматизированного обрабатывающего центра, описанная в этой статье.

Управляемое Канбан производство стандартных деталей является целью камер, которое также может гордиться экранами ПК, связанными с системой управления производством компании K3 Syspro, они отображают зеленый, желтый или красный цвета с номерами деталей как ориентир по нераспределенному состоянию склада. Красный цвет означает, что требуется запас, зеленый, что это не так, желтый, что это еще не критически низкий уровень. В целом, будут работать семь Канбан камер/ экранов.

До автоматизации, примерно два-три года назад, компания начала свою деятельность по системе Werma, основанную на освещенности, для визуального определения состояния станка (работает или остановлен) в стремлении к полному использованию своих недавних инвестиций в машины; коды остановки производства могут быть введены, чтобы отслеживать, какие возникают проблемы. Существует офис-система, которую могут просматривать менеджеры, это дает наглядность причины простоя, приводя к улучшению. И существует также оповещение по электронной почте, сформированное для уведомления соответствующих лиц через эту систему. Дальнейшим продолжением будет то, что ученик привяжет экраны к системе Werma, которая будет отображать рабочую статистику станков и камер; автоматизированные обрабатывающие центры станут первыми в получении этого обслуживания. Идея заключается в том, чтобы обеспечить цеха приборами, которые помогают достичь улучшений, и, добавляет Engstrom, это породит немного здоровой конкуренции. Планируются дальнейшие инвестиции в мониторинг цехов и составление графиков.

Другой шаг по введению Solidcam CAD/CAM также привел к сокращению времени цикла по сравнению с рукописными программами ЧПУ – экономия составила 30-65%. А с точки зрения эффективного пространства хранилища камер были введены вертикальные карусели; первое использование было в сборочном цехе, последний модуль находится в механическом цехе для хранения шариковых винтов и деталей валиков, для лучшего отслеживания.

Статья из журнала «Machinery», май 2018 г.

Перевод подготовила Елена Михаленко

Оставить комментарий

Для отправки комментария вам необходимо авторизоваться.