Абразивный инструмент полного спектра, комплексное решение технологических проблем, связанных с абразивной обработкой, – все это сегодня может предложить своим заказчикам ООО «Азия Абразив».

В современной промышленности применение абразивного инструмента востребовано в технологическом процессе любого производства, начиная от пищевой промышленности и заканчивая такими hi-tech технологиями, как изготовление полупроводниковых микрочипов, стекол для жидкокристаллических экранов, космических кораблей, ракетных двигателей и т.д. Прецизионный абразивный инструмент незаменим в финишных, хонинговальных, полировальных процессах, чтобы придать продукции конечные геометрические размеры, необходимые свойства несущим поверхностям или декоративный вид.

Весь абразивный инструмент можно разделить на четыре обширные группы:

1. Инструмент на гибкой основе различных типов, модификаций и геометрических форм (в России его называют шлифшкуркой).

2. Объемносвязанный абразивный инструмент, включающий круги для зачистки, отрезки и прецизионного шлифования, различные бруски, сегменты и т. д.

3. Суперабразивный инструмент, изготавливаемый с использованием синтетических или природных алмазов и кубического нитрита бора (CBN).

4. Алмазный инструмент и машины, применяемые для обработки строительных материалов в капитальном строительстве, прокладке дорог, дорожном ремонте и т.д.

Группа компаний «Global Edge», в состав которой входит ООО «Азия-Абразив», специализируется на трех видах абразивного инструмента: на гибкой основе, объемно-связанном и суперабразивном. На отечественном рынке абразивного инструмента на гибкой основе компания имеет значительные преимущества, поскольку является первой частной компанией по локальной переработке шлифшкурки в России.

Локальная переработка (конверсия) шлифшкурки – это изготовление из рулонной шлифшкурки бесконечных шлифовальных лент различных типоразмеров, а также различных стандартных изделий, таких как: диски, кольца, листы, треугольники и т.д.

В мире существует определенное количество известных компаний («Napoleon», «DEERFOS CO.», «VSM», «Norton» и пр.), которые производят шлифшкурку в рулонах. Это довольно сложный инновационный процесс, который заключается в нанесении абразивного зерна на рулонную основу – бумажную, тканевую, комбинированную, пленочную, сетчатую и пр. Большая часть производимой в мире шлифшкурки потребляется в виде готового инструмента: бесконечных шлифовальных лент (шириной от 5 мм до 3-4 м), дисков, листов, полос и пр. Но транспортировать в готовом виде шлифовальные ленты до конечного потребителя, который может находиться в десятках тысяч километров от производителя рулонной шлифшкурки, экономически невыгодно, поскольку невозможно компактно упаковать ленту, не повредив ее. Как правило, ленты упаковывают в короба, которые могут занимать большой объем. Таким образом, в грузовике можно транспортировать ограниченное количество лент, что значительно повышает затраты на перевозку. Кроме того, зачастую конечные потребители делают комплексные заказы с десятками различных модификаций и видов абразивного инструмента, что, в свою очередь, еще больше осложняет выполнение таких заявок. Поэтому во всем мире существует практика локальной переработки шлифшкурки. Предприятия на местах перерабатывают рулонную шлифшкурку в конкретный инструмент. Это дает возможность уменьшать себестоимость абразивного инструмента за счет транспортировки, выполнять комплексные заказы для различных предприятий в сжатые сроки, улучшает сервис по обслуживанию потребителей.

В 1999 г. компания «Global Edge» открыла такой вид деятельности и в России. На первый взгляд, может показаться, что изготовление инструмента из шлифшкурки не требует особых знаний и умений, но на самом деле при нарушениях технологии склеивания – геометрической неточности склеивания, увеличения толщины шва склеивания нарушается процесс обработки, что повлечет за собой изготовление брака, особенно при производстве широких и сегментных лент. Приобретенный опыт и квалифицированные специалисты компании «Global Edge» позволяют выполнять заказы качественно и в короткие сроки.

Многое зависит и от качества самой шлифовальной шкурки. Изучив рынок поставщиков, компания остановила свой выбор на двух производителях: южнокорейской компании «DEERFOS CO., LTD» и итальянской компании «Napoleon Abrasives», известной абразивами марки «Napoleon», так как продукция имеет оптимальное соотношение цена-качество и широкий диапазон разновидностей абразивов, востребованных в России.

Год назад компанией было принято решение о регистрации, внедрении и продвижении собственной торговой марки GEOFLEX. В перспективе – замена всей номенклатуры абразивного материала на гибкой основе на новую марку. Кроме этого, в планах – продолжать отрабатывать схемы стабильных поставок качественного сырья от надежных производителей, но конечный продукт выпускать под торговой маркой GEOFLEX. Не исключена вероятность открытия собственного производства шлифшкурки.

Конкурентное преимущество компании заключает в том, что специалисты начинают работать с заказчиком задолго до отгрузки продукции. Во-первых, они помогают подобрать спецификацию абразивного инструмента, которая бы оптимально соответствовала технологическим запросам клиента. Во-вторых, наши специалисты проводят испытания и тестирование инструмента, определяют технические и экономические показатели работы абразива, чтобы доказать, что его внедрение в технологические процессы заказчика будет экономически эффективным.

Экономическая эффективность внедрения абразивного инструмента – это снижение стоимости обработки единицы изделия при сохранении или улучшении требуемых показателей качества.

Иными словами, компания занимается оптимизацией технологического процесса обработки и работы абразивного инструмента. Клиент получает возможность или обработать большее количество деталей без замены абразивного инструмента при сохранении настроек оборудования, или изготовить большее количество деталей в единицу времени путем ужесточения настроек станка. Зачастую экономическая выгода заказчика при работе с инструментом «Азия-Абразив» увеличивается в разы.

Надо признать, что на современных российских предприятиях снизилась профессиональная подготовка инженерных кадров, отделы снабжения в период кризиса закупали самое дешевое и, соответственно, малоэффективное производственное оборудование и инструмент. Все это сказалось на уровне оснащения предприятий. Поэтому сотрудники компании дополнительно осуществляют детальный анализ производственных мощностей заказчика, на основании полученных данных подбирают спецификацию инструмента и осуществляют поставку тестовых образцов на различных коммерческих условиях.

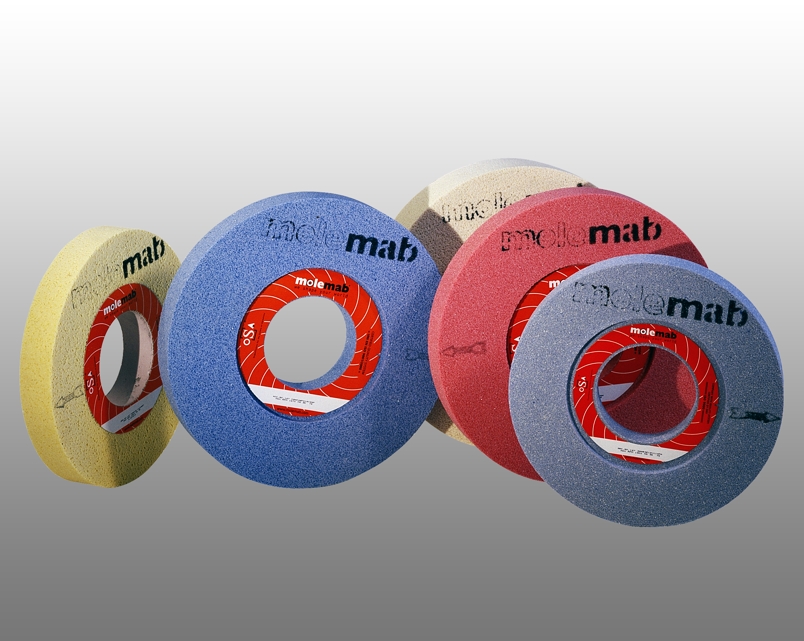

Компания предлагает всю номенклатуру шлифкругов (объемно-связанный абразивный инструмент), которая применяется в России: от обдирочных кругов для металлургии, включая круги на бакелитовой связке горячего прессования и заканчивая инструментом для полирования, суперфиниша и хонингования. В первую очередь, предлагается инструмент производства итальянской компании «Molemab S.p.A», но организация также имеет возможность изготавливать такую продукцию более низкой ценовой категории под собственной торговой маркой GEOFLEX на заводах в Словении и Польше.

Сотрудничество с клиентом начинается с подбора спецификации шлифовального круга, который будет наиболее эффективен для конкретной технологической операции с определенными параметрами настройки оборудования. Чтобы получить экономическую выгоду от внедрения нового абразивного инструмента в цикл производства, необходимо увеличить стойкость абразива. Как показывает практика, при поставке новых шлифовальных кругов требуется переналадка всего технологического оборудования, потому что, если российский инструмент будет автоматически заменен импортным без изменения в настройках станка, в итоге показатели его работы останутся прежними, например, с точки зрения количества обработанных деталей. Почему? Потому что существует такая операция, как правка круга.

Правка круга – это процесс восстановления режущей способности и геометрической формы шлифовального круга после проведения определенного количества циклов шлифования путем механического удаления алмазным инструментом части круга. На практике более 90% шлифовального круга изнашивается не во время непосредственно шлифования, а во время правки круга. Соответственно, стойкость круга тем меньше, чем больше объем снимаемого слоя (глубина правки) и количество правок в единицу времени (частота правки). Как показывает практика, у известных зарубежных поставщиков, в частности европейских, за счет высокого уровня производства шлифовальных кругов появляется возможность в 2-5 раз уменьшить глубину правки. Например, если глубина правки у отечественных производителей составляет 0,4-0,5 мм, то у импортных – 0,08-0,15 мм за цикл. Только за счет изменения глубины правки круга можно получить хорошую стойкость круга, а также существенно уменьшить частоту правок и таким образом добиться существенного экономического эффекта при сохранении технических характеристик круга. Появляется возможность ужесточить режимы и делать одну деталь, к примеру, не восемь секунд, а две, если это необходимо клиенту. Экономия электроэнергии, людских ресурсов, уменьшение затрат на изготовление единицы продукции – эти отправные моменты являются двигателем современной абразивной промышленности.

Особенность работы компании заключается в том, чтобы донести до заказчиков мысль о том, что современные абразивные инструменты являются эффективным рычагом управления по внедрению новой продукции и решению сложных технологических проблем в производственном цикле.

И последний вид абразивного инструмента, который продвигает компания, – алмазный и CBN (эльбор). В России представлено довольно много производителей такой продукции, но у большинства есть ограничения по размеру и качеству выпускаемого инструмента. Кроме того, современные станки с ЧПУ и высокотехнологичные обрабатывающие центры, которые до кризиса довольно широко закупались российскими машиностроителями, не позволяют использовать отечественный инструмент с точки зрения типа размеров, скорости и пр. Сегодня предприятиям требуется современный зарубежный алмазный и эльборовый инструмент, который «Азия-Абразив», скажем, закупает у компании «Molemab S.p.A.» (Италия) – одного из европейских лидеров в производстве шлифовальных и отрезных кругов, алмазного и CBN-инструмента с системой контроля качества, сертифицированной по ISO 9001.

По всем видам абразивного инструмента специалисты компании осуществляют послепродажное обслуживание.

О кризисе и планах на будущее компании рассказал генеральный директор ООО «Азия-Абразив» Олег Романович Мругала.

– Олег Романович, почему была создана компания «Азия-Абразив»?

– В 1999 г. компания Global Edge, в состав которой входит «Азия-Абразив», открыла производство по переработке шлифшкурки. В 2006 г. было принято решение учредить ООО «Азия-Абразив», которая бы занималась производством и продвижением абразивных материалов для металлообработки. Сегодня компания перерабатывает 18 тыс. м² шлифшкурки в месяц. Количество занятых на производстве составляет 26 человек.

– Кризис повлиял на ваше производство?

– Несомненно. Но мы выжили благодаря универсальности абразивного инструмента, потому что если в одном сегменте спрос на абразивы падал, то в другом – наблюдался рост потребления. Кроме того, пережить сложные экономические времена нам помогла локальная переработка. Например, если прямые продажи от производителей Италии, Австрии, Франции, Германии и пр. упали в десятки раз, то местные переработчики в этом случае выживали за счет сокращения сроков поставки, предоставления отсрочки платежей, выполнения заказов небольших объемов. Все это помогло сохранить не только экономические показатели на докризисном уровне, но и штат высококвалифицированных специалистов.

– Расскажите о планах на будущее.

– В планах на 2011 г. – улучшить экономические показатели 2008 г. минимум на 15%. Оптимизм вселяет выход металлургической промышленности России на докризисные объемы по производству металла, что автоматически подразумевает и рост спроса на абразивный инструмент. Укрепление курса рубля тоже положительно сказывается на нашем бизнесе, так как мы работаем с импортным сырьем.

География наших поставок охватывает всю Россию – от Калининграда до Сахалина. Сейчас мы работаем над проектом по сотрудничеству со странами ближнего зарубежья, прежде всего с Белоруссией и Украиной. В отдаленной перспективе – выход на Казахстан, который привлекателен для нас как потребитель абразивного инструмента в газовой (при прокладке трубопровода) и металлургической промышленности, и на Узбекистан, где абразивные инструменты широко применяются при изготовлении плит МДФ, добыче и производстве мрамора.

Оставить комментарий

Для отправки комментария вам необходимо авторизоваться.