В этой статье вы познакомитесь с историей станков, функционалом современных моделей, а также узнаете, почему российские компании выбирают гидрорез, а не лазерные или плазменные установки.

История появления гидроабразивных установок

Первые водоструйные машины появились в начале 19 века. Угольщики из Советского Союза и Новой Зеландии использовали воду под давлением для удаления рыхлого мусора и угля. Та же концепция чуть позднее была использована во время золотой лихорадки в США. Жидкость под давлением вымывала золото из мягких пород и направляла драгоценный металл вниз по течению. И хотя сегодня гидравлическая добыча полезных ископаемых не является основной функцией гидроабразивных установок, она знаменует начало серии изобретений, которые привели к тому, что в настоящее время вода играет роль режущего инструмента.

Комплектация современных гидроабразивных станков

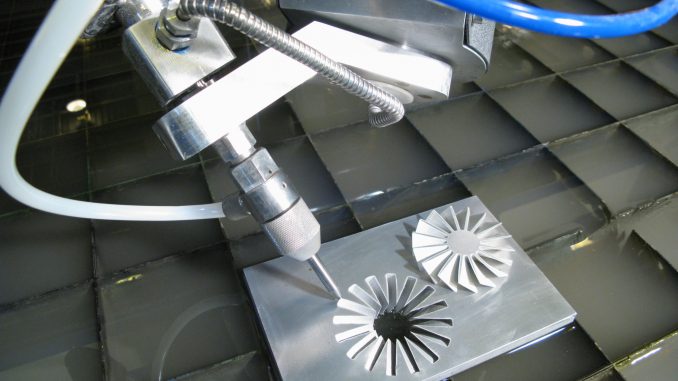

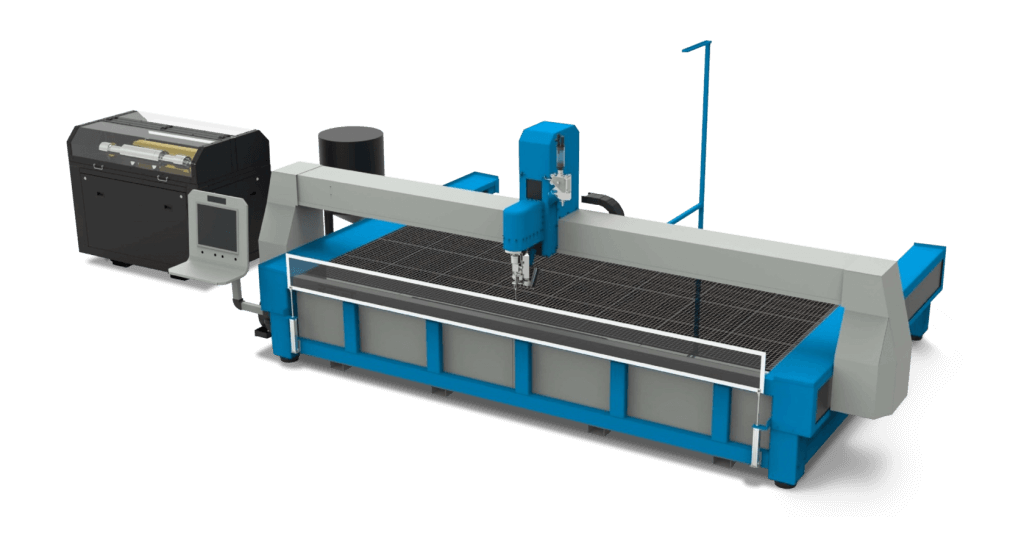

Современные станки гидроабразивной резки состоят из 5 основных узлов: насосной станции, координатного стола, режущей головки, системы подачи абразива и стойки оператора с ЧПУ. Конструкция станков у разных производителей может незначительно отличаться и обрастать дополнительным оборудованием, однако в целом «скелет» установки выглядит именно так.

Насосная станция – это «сердце» системы. По уровню максимального давления насосы подразделяются на две группы: 4000 bar и 6000 bar. По конструкции и принципу работы они делятся на насосы прямого действия и мультипликаторного типа.

Первый вид представляет собой три поршня для нагнетания воды, движение которых осуществляется через каленчатый вал. Насосные станции мультипликаторного типа создают возвратно-поступательные движения плунжеров подачи воды путем давления масла на соединенный с ними центральный поршень. Двадцатикратная разница площадей гидропоршня и торца плунжера обеспечивает повышение давления в 20 раз.

В чем суть процесса гидроабразивной резки?

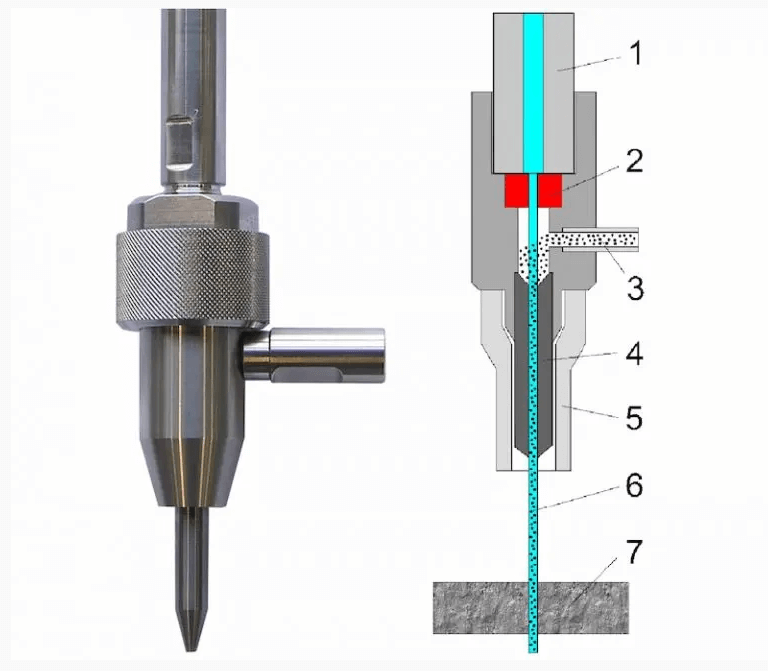

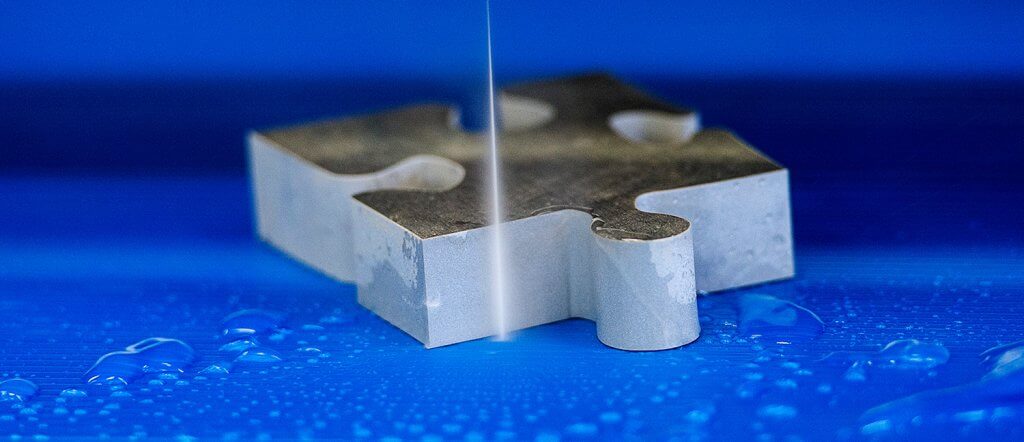

Насосная станция повышает давление в системе до рабочего уровня: 3800 или 5800 атмосфер. Затем по стальному трубопроводу вода поступает в смесительную камеру режущей головки. В данном узле в жидкость добавляется абразивный материал — гранатовый песок. Полученная смесь поступает в фокусирующую трубку, диаметр которой составляет 0.5–1.5 мм, и затем со скоростью ≈1000 метров в секунду врезается в заготовку. Миллионы песчинок выступают в качестве переносчиков энергии и, ударяясь об изделие, отрывают от него микроскопические частицы.

В гидроабразивной резке применяется гранатовый песок фракции 80 mesh. Это природный сыпучий материал, состоящий из самой твердой разновидности красного граната — альмандина. Является прочным минералом с самой высокой степенью устойчивости к разрушению в своем семействе.

Неоспоримые преимущества гидроабразивной резки перед другими технологиями раскроя материалов

Гидроабразивная резка имеет ряд неоспоримых преимуществ перед другими технологиями раскроя.

- Режут любые материалы без ограничения по толщине

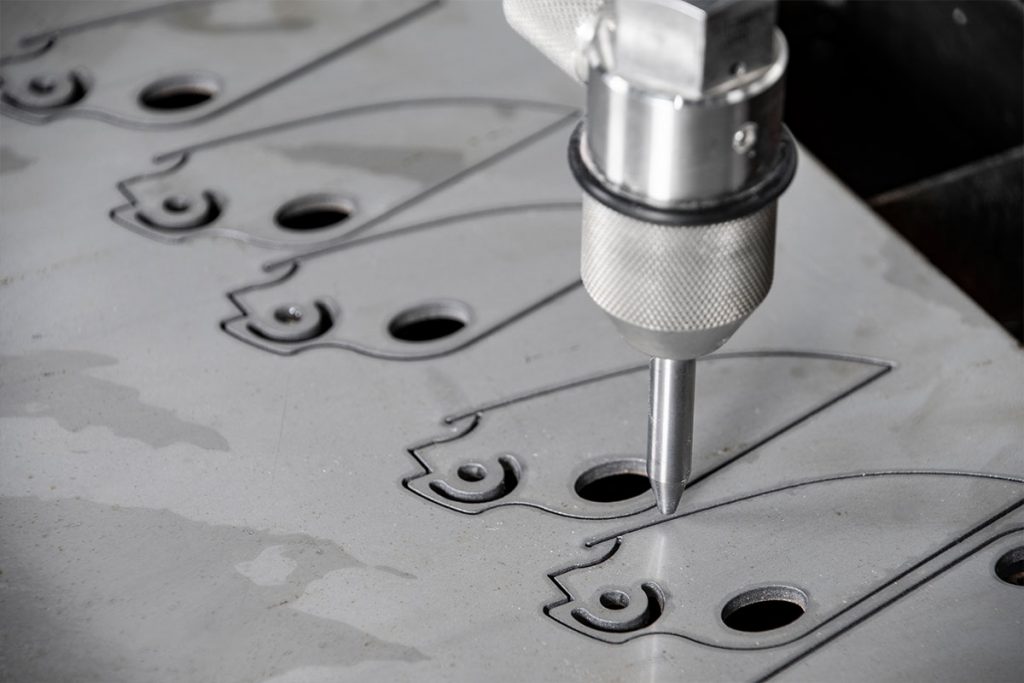

Ключевое преимущество гидроабразивного станка перед «плазмой» или «лазером» – возможность резать любые материалы: все виды металла и камня, резину, пластик, стекло, кожу. При этом нет ограничений и по толщине изделия. Гидроабразивная установка способна раскраивать стальную или каменную заготовку в десятки сантиметров. Вопрос лишь во времени, которое потребуется струе воды, чтобы «пробить» сверхбольшие толщины.

- Не нарушают кристаллическую решетку материалов и не образуют окалину

Второй важнейший аспект гидроабразивной резки – отсутствие высоких температур. При обработке металла на лазерном или плазменном станке кромка реза подвергается высокому нагреву, в результате чего образуется окалина и меняется кристаллическая решетка металла. Для удаления деформированного слоя необходимы дополнительные операции. Это увеличивает и стоимость, и время изготовления деталей.

Водяная струя гидроабразивного станка выступает в качестве режущего и одновременно охлаждающего инструмента. Поэтому из-под установки ГАР выходит практически готовое изделие без нарушения внутренней структуры материала. Целостность кристаллической решетки металла является критично важным параметром в ряде отраслей: оборонно-промышленном комплекте, авиастроении, производстве медицинского оборудования и т.д.

- Экономят материал

Ширина реза гидроабразивного станка, как правило, составляет 1.0–1.3 мм, но может быть и 0.51 мм. Благодаря столь узкому прорезу и отсутствию стружки, станки ГАР минимизируют количество лома, позволяя располагать детали на листе максимально близко друг к другу.

- Экологическая чистая технология

Гидроабразив является на 100% экологически чистой технологией. Станки данного типа не выделяют в атмосферу вредных газов. Они абсолютно безопасны для человека, животных, растений и окружающей среды.

Конкуренция на рынке гидроабразивной резки

Гидроабразивная резка является высокорентабельной технологией. Компании, в распоряжении которых находятся мощные и технологичные станки ГАР, как правило, загружены 24/7. Это связано с двумя факторами. Во-первых, ряд производственных задач можно полноценно решить только на гидроабразивных станках. Например, вырезать сложное фигурное панно из камня или стальную броню для военной техники толщиной 300 мм. Во-вторых, на данном рынке очень низкая конкуренция. Количество установок ГАР в России относительно небольшое. Так, например, в городах-миллионниках, за исключением Москвы и Санкт-Петербурга, услуги гидроабразивной резки оказывают 5-7 компаний. А фирм, которые предлагают лазерную или плазменную резку, насчитываются десятки.

Благодаря способности станков ГАР работать с любыми материалами без ограничения по толщине, их активно используют предприятия оборонно-промышленного комплекса, тяжелого машиностроения, авиационно-космической отрасли, мебельной и дизайнерской индустрий, предприятия металло- и камнеобрабатывающего секторов.

Какие бренды гидроабразивных станков можно купить в России?

После введения обоюдных экономических санкций российский рынок покинули практически все компании из США и ЕС. Ввоз их оборудования невозможен даже по параллельному импорту. Американские и европейские заводы полностью прекратили техподдержку и гарантийное обслуживание оборудования и программного обеспечения.

Единственный авторитетный производитель станков ГАР из Европы, который не только не ушел с российского рынка, но и увеличил количество проектов в России, является турецкая компания Robjet.

Robjet — это лидер на рынке производства гидроабразивных станков в Восточной Европе. Компания основана в 2011 г. Площадь заводского комплекса Robjet составляет 2000 м². В нем располагаются научно-исследовательская служба и сборочные цеха. Компания поставляет оборудование на рынки Германии, Италии, Испании, Швеции, Объединенных Арабских Эмиратов, Черногории и других стран.

Эксклюзивным дистрибьютором оборудования Robjet в России и странах СНГ является компания «Центр развития гидроабразивных технологий» (ООО «ЦРГТ»).

Мы поставляем станки ГАР от турецкого производителя всех возможных модификаций. В ассортименте представлены трех- и пятиосевые станки с различными габаритами координатных столов и насосами станциями на 4000 и 6000 bar.

С помощью гидроабразивных станков Robjet можно решать любые производственные задачи: фигурная резка камня, раскрой металла всех толщин, изготовление деталей сложной геометрии.

Мы оказываем весь цикл услуг по организации производства гидроабразивной резки: от сборки станков до поставки запчастей и сервисного обслуживания. 99% оборудования и расходного материала для станков ГАР всегда в наличии. Гарантируем бесплатную экспресс-доставку в любой регион за 1-3 дня.

Посетите наш www.crgt.ru. Будем рады ответить на Ваши вопросы по телефону +7 (351) 225-11-02 или электронной почте info@crgt.ru.

Оставить комментарий

Для отправки комментария вам необходимо авторизоваться.