Традиционная ежегодная домашняя выставка DMG MORI Open House прошла в конце февраля в немецком городе Пфронтен в предгорьях Альп. DMG MORI SEIKI AG – крупнейший мировой производитель металлообрабатывающего оборудования – станков и комплектующих для авиационной, космической, автомобильной, медицинской промышленности и энергетики. По всему миру сосредоточено 20 заводов, 94 сервисных центра, почти 6728 высококвалифицированных сотрудников. Масштабную экспозицию компании DMG MORI можно увидеть на всех значимых международных промышленных выставках. Но домашнее мероприятие дает возможность показать потенциальным заказчикам всю продукцию, «живую» демонстрацию оборудования и пилотные проекты.

Производственную площадку DECKEL MAHO в Пфронтене в выставочные дни посетили 6644 специалиста и журналиста со всего мира. Завод в Пфронтене – современное технологичное производство, на котором применяются альтернативные возобновляемые источники энергии – солнца и ветра. На пресс-конференции руководители концерна рассказали о новейших разработках и перспективах на 2014 г. Экскурсия по цехам завода показала досконально отлаженный рабочий процесс, все этапы производства оборудования и станков с уникальными техническими характеристиками. На общей выставочной площади свыше 5300 м² было представлено 66 высокотехнологичных инновационных экспонатов, восемь из них – мировые премьеры, показаны специалистам впервые и стали событием выставки. Операторы продемонстрировали высокоточные модели в работе, обращая внимание потенциальных заказчиков на увеличение производительности, уменьшение стоимости выпускаемых деталей при максимальном качестве.

Новые машины воплотили самые передовые технологии обработки металлов. Привлекли внимание специалистов 18 металлообрабатывающих станков, выполненных в едином новом дизайне и оснащенных новейшей системой управления GELOS. Разработанная и внедренная компанией система управления GELOS упрощает и ускоряет процесс реализации от идеи к готовому продукту. Приложение STATUS MONITOR показывает текущее состояние станка, информирует о продвижении выполнения заказа, допущенных ошибках, необходимых работах по техобслуживанию оборудования. Упрощают работу оператора также и приложения JOB MANAGER и JOB ASSISTANT, оптимизируя и систематически обрабатывая новые производственные заказы. Специалисты компании показали в действии 12 разных приложений GELOS.

Первые 20 станков с GELOS от DMG MORI появятся в продаже со второго квартала 2014 г.

Для посетителей выставки провели 4 технологических семинара по таким тематикам, как продукты LifeCycle Services, производство инструментов и пресс-форм, перспективы аэрокосмической промышленности, связанные с высококачественной фрезерной обработкой и серийным производством крупных конструктивных элементов, автоматизация для оптимизации современных технологических процессов.

Российское подразделение DMG MORI с головным офисом в Москве занимается продажами и сервисным обслуживанием фрезерно-токарного оборудования в России, Украине, Беларуси и Казахстане. Укрепляясь на российском рынке металлообрабатывающего оборудования, концерн DMG MORI SEIKI AG инвестировал средства в строительство современного предприятия по сборке станков серии ECOLINE в Ульяновске. Первый камень в фундамент был заложен в октябре 2012 г. Производственная мощность предприятия в 2014-2015 гг. достигнет 1 тыс. станков в год. На базе нового станкостроительного завода откроется учебный центр, где будет проходить подготовка квалифицированного персонала, обладающего многосторонними техническими знаниями.

В марте 2014 г. на Международной автомобильной выставке в Женеве компания DMG MORI была представлена как эксклюзивный технический партнер команды Porsche, которая готовится к спортивным победам на Чемпионате мира по гонкам на выносливость (WEC).

Текст Ольги Павловой

Мировые премьеры

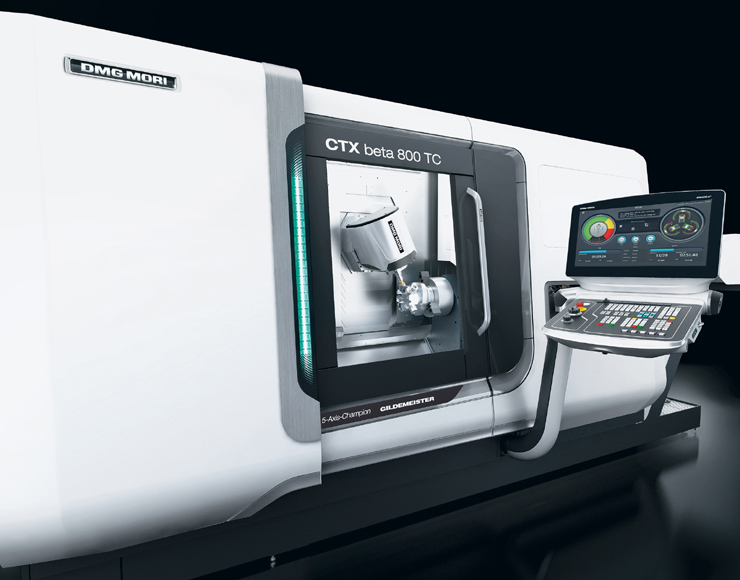

Turn & Mill – комплексная обработка следующего поколения: CTX beta 800 TC

Новый станок CTX beta 800 TC дополняет серию станков Turn & Mill производства DMG MORI для обработки заготовок небольших размеров диаметром до 500 мм и длиной до 850 мм. Новая разработка подкупает своим новым дизайном, повышенной функциональностью и ценовой стабильностью. Однако впечатляют также и технические характеристики. Ход по оси Y составляет 200 мм. Основным элементом станка является ось В с технологией прямого привода и диапазоном поворота 110°. Она оснащена новым суперкомпактным токарно-фрезерным шпинделем. Его конструкция с интегрированным холостым цилиндром для патрона инструмента обеспечивает крутящий момент 120 Нм при длине всего 350 мм. По сравнению с комплектацией обычным шпинделем рабочее пространство увеличивается на 170 мм с одновременным 20%-ным увеличением крутящего момента. Кроме того, имеет место экономия расходов на дополнительные инструменты, т.к. при обработке наклонных поверхностей и отверстий можно использовать стандартный инструмент.

Помимо широкого потенциала применения станок CTX beta 800 TC имеет привлекательную цену и тем самым дает своим покупателям возможность благоприятного вхождения в сегмент эффективной обработки небольших заготовок с применением технологии Turn & Mill. Кроме того, большое впечатление производит новая система управления CELOS от DMG MORI.

Станок CTX beta 800 TC был продемонстрирован на домашней выставке DMG MORI Open House в г. Пфронтене с системой управления CELOS 21,5 дюйма (экран), ERGOline® и SIEMENS. Поставки начнутся с мая 2014 г. В стандартном исполнении станок оснащен системой Operate 4,5 на базе SIEMENS 840D solutionline с панелью управления ERGOline® и 19 дюймовым экраном.

Возможности применения станка CTX beta 800 TC будут дополнены 11 эксклюзивными технологическими циклами, которые можно будет приобрести в качестве опций. С их помощью можно будет сэкономить до 60% времени, затрачиваемого на программирование.

Вертикальная обработка с уникальной концепцией: DMC 850 V / DMC 1150 V

К особенностям и новым возможностям этих центров относятся шпиндель на 14 000 об/мин и фиксированный стол, который применительно к станку DMC 850 V выдерживает вес до 1 000 кг. Станок DMC 1150 V имеет впечатляющую максимальную загрузку до 1 500 кг. Ускоренные ходы 36 м/мин по всем осям обеспечивают высокопроизводительную обработку. Новшеством в этом сегменте является охлаждение приводов и направляющих. При этом охлаждение гаек шариково-винтовых пар и линейных направляющих осуществляется посредством прижимных реек с эффективным отводом теплоты трения. Расстояния перемещения станка DMC 850 V составляют 850x520x475 мм, а у станка DMC 1150 V – 1150x700x550 мм. В частности, 700 мм по оси Y наилучшим образом расширяют возможности обработки на вертикальных центрах.

Возможна поставка обоих новых вертикальных обрабатывающих центров DMC V в стандартном исполнении с панелью управления ERGOline®, 19-дюймовым экраном с системой управления HEIDENHAIN TNC640 и Operate 4,5 на базе SIEMENS 840D solutionline. Разумеется, система управления CELOS компании DMG MORI с экраном 21,5 дюйма ERGOline® и SIEMENS является также возможной в комплектации двух мировых премьер, упомянутых выше.

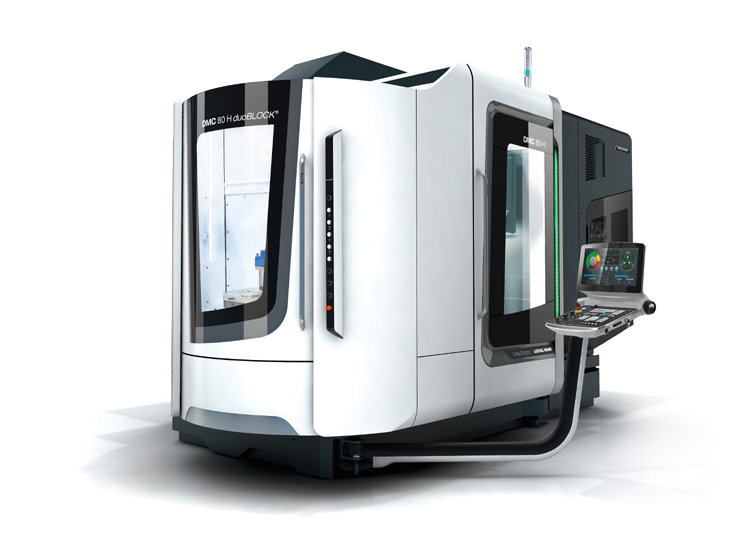

DMC 80 H duoBLOCK® – горизонтальный обрабатывающий центр для обработки заготовок крупных размеров и для серийного производства

Насколько многогранной является зарекомендовавшая себя технология duoBLOCK® от DMG MORI, демонстрирует и недавнее применение концепции в новых горизонтальных обрабатывающих центрах. DMC 80 H duoBLOCK® четвертого поколения используется как для высокопроизводительной обработки заготовок крупных размеров, так и для высокоэффективного серийного производства. Интенсивные меры по охлаждению всего подающего механизма достоверно обеспечивают увеличение точности обработки на 30%. Еще одним преимуществом концепции duoBLOCK® является большой набор индивидуально разработанных комплексных решений для широкого спектра применения. Так, например, опции шпинделей охватывают оптимальные варианты для обработки крупных заготовок. Сюда относятся и мотор-шпиндель powerMASTER 1000 с крутящим моментом 1000 Нм при скорости вращения 9000 об/мин, и приводной шпиндель с крутящим моментом 1424 Нм при скорости вращения 8000 об/мин. Как и в станке DMC 80 FD duoBLOCK®, в DMC 80 H duoBLOCK® применяется новый инструментальный магазин с самым коротким временем смены инструмента (0,5 секунды).

Станок поставляется с системой управления HEIDENHAIN TNC 640 или с программой Operate 4,5 на базе SIEMENS 840D solutionline.

DMU 70 ecoline – прекрасное сочетание функциональности и технологичности в области пятисторонней обработки

Это высокоточный станок для пятисторонней обработки, идеально сочетающий в себе соотношение цены и качества. DMU 70 ecoline обеспечивает расстояния перемещения 750x600x520 мм по осям X, Y, Z. Поворотный круглый стол с числовым программным управлением, диапазон поворота которого приходится на интервал от 10° до 95°, имеет зажимную поверхность Ø 800×620 мм и выдерживает максимальную нагрузку до 350 кг. Кроме того, он оборудован цифровыми приводами и гидравлическим клеммовым креплением. Мотор-шпиндель на 12 000 об/мин, а также ускоренный ход 24 м/мин по всем линейным осям гарантируют впечатляющие параметры производительности, в то время как цепной инструментальный магазин располагает 32 SK40-позициями и быстрым двойным грейфером, обеспечивая необходимую универсальность. Помимо этого станок DMU 70 ecoline оснащен комплектом 3D quickSET для проверки и корректировки кинематики машины; также он подготовлен и для автоматизации рабочего процесса. Поставляется с системой управления SIEMENS 840D на базе Operate 4,5, а также HEIDENHAIN TNC 620. Обе системы управления совмещены с эргономичной панелью управления SLIMline®.

Аддитивная обработка и обработка резанием концепция LASERTEC 65 AdditiveManufacturing

Генеративное производство открывает новые возможности высокой степени комплексности и индивидуальности в производственном процессе, в то время как рынок аддитивных технологий неуклонно расширяется. Уникальная гибридная машина компании DMG MORI сочетает в себе фрезерную и лазерную обработку. В структуре концепции LASERTEC 65 AdditiveManufacturing лежит технология станка DMU 65 monoBLOCK®. Она была разработана специалистами компании SAUER LASERTEC в городе Пфронтене в сотрудничестве с американским представительством DMG MORI USA.

В этой технологии применяется процесс нанесения с помощью сопла для металлического порошка, который осуществляется в 20 раз быстрее, чем генерирование на флюсовой подушке. LASERTEC 65 AdditiveManufacturing дополнительно оборудован лазером на полупроводниковом диоде на 2 кВт для лазерной сварки наплавлением. Так возникло сочетание компактной пятиосевой фрезерной обработки и лазерной сварки наплавлением. Перерабатывать можно все обычно применяемые металлические порошки, такие как сталь, никель, сплавы кобальта или латунь. Возможно нанесение покрытия на исходный материал с усиленной защитой от износа. Преимущество этой технологии состоит в возможности постепенного нанесения слоев различных материалов. Затем можно отдельные слои обрабатывать посредством прецизионного резания до того, как определенные участки станут недоступны для обработки фрезой или другими инструментами ввиду геометрии конструктивного элемента.

Применительно к интегральным конструктивным элементам и с учетом того, что на сегодняшний день обработка 95% материалов осуществляется посредством фрезерной обработки, можно создавать материал с помощью аддитивных технологий только там, где возникла соответствующая потребность. Тем самым потери сырья и материалов уменьшаются до 5%. Впервые концепция была представлена на выставке Euromold с демонстрацией возможности обрабатывать заготовки диаметром до 500 мм, высотой до 360 мм с максимальным весом до 1 т. Однако возможна обработка и более крупных конструктивных элементов. Серийное производство LASERTEC 65 AdditiveManufacturing запланировано на осень 2014 г.

Оставить комментарий

Для отправки комментария вам необходимо авторизоваться.