Повышение качества продукции за счет внедрения современных систем автоматизации – первоочередная задача для любого производства, в том числе для асфальтобетонных заводов (АБЗ). При изготовлении асфальтобетонной смеси процесс дозирования компонентов, последовательность их подачи и время перемешивания, выдерживание температуры горячих каменных материалов и битума играют важнейшую роль. От соблюдения всех технологических параметров зависит качество асфальтобетонной смеси.

Согласованная работа всех агрегатов асфальтосмесительной установки – залог получения качественных асфальтобетонных смесей в соответствии с техническим регламентом Таможенного Союза ТР ТС 014/2011 «Безопасность автомобильных дорог». Для этого необходимо не только точное дозирование всех компонентов, но и соблюдение температуры и времени их подачи без каких-либо отклонений в каждом замесе.

Соблюдение технологии производства, снижение издержек при максимальной производительности обеспечивает автоматизация асфальтосмесительных установок.

Система управления смесительной установкой

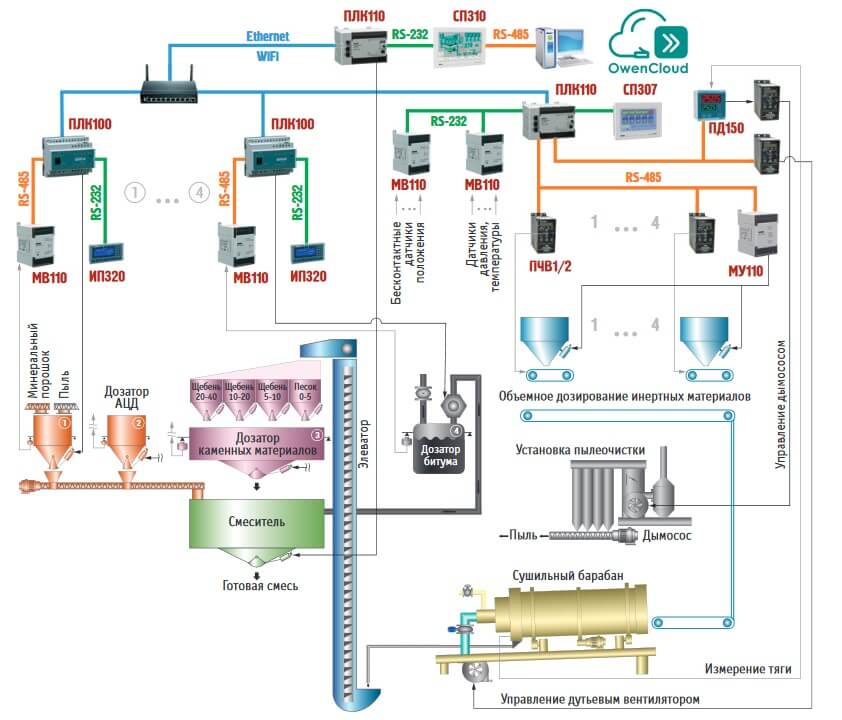

Сложный технологический процесс приготовления асфальтобетонных смесей в соответствии с ПНСТ-184-2016 и 183-2016 (ЩМАС) осуществляет распределенная система:

- агрегат питания – объемное дозирование;

- агрегат смесителя – весовое дозирование, управление смесительным агрегатом;

- агрегат пыли и минерального порошка;

- агрегат сушильный и пылеудаления – управление сушильным барабаном, горелкой, дымососом;

- транспортные потоки – конвейеры ленточные шнековые, элеватор пыли, элеватор горячих каменных материалов.

Агрегат питания состоит из 4-8 бункеров (рис. 1). В расходные бункеры загружаются материалы согласно выбранному рецепту асфальтобетонной смеси. Непрерывное объемное дозирование каждого материала на горизонтальный транспортер выполняется ленточными питателями.

Задача системы управления на этом этапе – обеспечить заданную производительность агрегата питания с поддержанием объемного соотношения фракций. Каждый питатель приводится в действие электродвигателем, управляемым частотным преобразователем. На каждом питателе установлен датчик движения ленты и датчик наличия материала на ленте (рис. 1).

Систему управления агрегатом питания образуют приборы ОВЕН: · сенсорный панельный контроллер СПК107; · модуль ввода аналоговых сигналов МВ110; · модуль ввода дискретных сигналов МК110; · модуль вывода дискретных сигналов МУ110; · преобразователи частоты ПЧВ1 (4 шт.).

В шкафу управления агрегатом осуществляется автоматическое поддержание микроклимата для защиты от влаги и конденсата.

Из агрегата питания материал по наклонному транспортеру поступает в сушильный барабан, нагревается до 180-240°С и подается в горячий элеватор. Отходящие газы и частицы размером менее 20 мкм выбрасываются наружу дымососом, пыль осаждается в агрегате очистки и подается в пылевой элеватор, а мелкий песок (более 0,63 мм) из пылеосадительной камеры возвращается в горячий элеватор.

Приборы управления сушильным барабаном: · сенсорный панельный контроллер СПК107; · двухканальный регулятор ТРМ200; · тягонапоромер ПД150; · преобразователь частоты ПЧВ3.

Использующийся тягонапоромер ПД150 контролирует разрежение газов в сушильном барабане. Преобразователь ПЧВ3 управляет двигателем дымососа.

Из элеватора горячий каменный материал поступает на «грохот», разделяется на фракции ситами с разными ячейками и подается в дозатор каменных материалов из накопительных бункеров. Одновременно в смеситель сбрасываются минеральный порошок, пыль, целлюлозные и другие добавки. Битум под давлением подается через рампу.

В смесительном агрегате применяется динамическое дозирование, обеспечивающее точность дозирования горячих каменных материалов, которая не зависит от скорости подачи материала в дозатор.

Приборы управления смесительным агрегатом: · панель оператора ИП320 (4 шт.); · программируемый контроллер ПЛК100 (5 шт.); · модули ввода/вывода МВ110; · сенсорные панельные контроллеры СПК107; · сенсорная панель оператора СП310; · Ethernet-коммутатор с WiFi-роутером.

В агрегате пыли и минерального порошка для обрушения сводов в силосах используется система импульсной аэрации с вибровентиляторами. Сброс минерального порошка и пылив мешалку производится с помощью поворотного дискового затвора.

Автоматизированная система управления АБЗ обеспечивает работу всех агрегатов. SCADA-система сохраняет технологические параметры и архивирует данные для вывода отчетной документации как по партиям выпущенного асфальта, так и по каждой дозе. В системе ведется журнал действий оператора и аварийных событий. Система предусматривает тройное резервирование на случай выхода из строя компьютера или центрального контроллера.

В кабине оператора установлен пульт управления с промежуточными реле KIPPRIBOR серии SP в количестве 36 единиц, блоками питания БП60-С, БП120-С, кнопками и переключателями MEYERTEC серии МТВ2-В (60 шт.).

Особенности объемного и весового дозирования

Динамические алгоритмы дозирования минерального заполнителя исключают промахи дозирования в сторону превышения дозы. Отрицательные промахи сведены к минимуму и составляют менее 2% от массы. Отрицательный промах устраняется повторным приоткрытием дозирующей заслонки.

Процедура инициализации служит для согласования параметров весового и объемного дозирования. Инициализация обеспечивает надлежащее качество асфальтобетонной смеси в соответствии с ПНСТ184-2016.

Инициализация производится при изменении свойств исходных материалов не реже одного раза в 15 суток, или на каждые 45 000 т смеси по инициативе лаборатории. Процедура в автоматическом режиме занимает не более 25 минут. По окончании процедуры инициализации проверяется гранулометрический состав и при положительном заключении утверждается рецепт.

Работа в облачном сервисе OwenCloud

Зарегистрировавшись в облачном сервисе OwenCloud, можно контролировать, изменять настройки и управлять системой удаленно. Интерфейс облачного сервиса OwenCloud позволяет отслеживать состояние системы в режиме реального времени.

При возникновении нештатных событий в мобильном приложении OwenCloud для Android всплывают push-уведомления. OwenCloud выполняет функции: · сбор и хранение данных приборов; · отображение параметров на графиках и таблицах; · контроль аварийных ситуаций; · рассылку аварийных уведомлений; · передачу данных через OPC-сервер; · удаленное управление; · удаленное конфигурирование; · удаленную смену встроенного ПО.

***

На предприятиях: Арзамасдорремстрой, Магаданская Дорожная Компания (готовила асфальтобетонную смесь для федеральной трассы Магадан-Якутск), Чкаловское ДРСУ, Гороховецкое ДРСУ и многих других компания «Спецпривод» выполнила работы по проектированию, монтажу и наладке систем управления. Все системы запущены и обеспечивают выпуск качественных современных асфальтобетонных смесей в соответствии с Национальными стандартами ПНСТ184-2016 и ПНСТ-183-2016 «Смеси асфальтобетонные дорожные и асфальтобетон».

603107, Россия, г. Нижний Новгород, пр. Гагарина, д. 178

тел.: +7 (831) 283-55-44, (977) 422-66-54

e-mail: info@specprivod.com

www.specprivod.com/

Оставить комментарий

Для отправки комментария вам необходимо авторизоваться.