Самым доступным строительным материалом является земля, а точнее – грунт, в котором глинистые частицы выступают в качестве связующего вещества. Исследования показали, что в развивающихся странах более 50% сельского и 20% городского населения используют этот материал при строительстве домов.

В России внедрением в производство не имеющей аналогов в мире технологии уплотнения маловлажных сыпучих материалов (альтернатива прессованию, вибрированию, трамбованию, укатке и пр.) занимается компании ООО «Интеллект-Капитал». Называется технология «Зонное нагнетание», или «Русские качели». Принцип работы основан на воспроизведении машиной природного эффекта самоорганизации (самоуплотнения) сыпучей среды в форме, названного текучим клином (в природе эффект можно наблюдать на песчаном пляже, когда «нагонная» волна у края воды образует плотную дорожку, именуемую «заплеском»). Автор технологии – инженер Н. Е. Королев. Схема работы «Русских качелей» представлена на рис. 1.

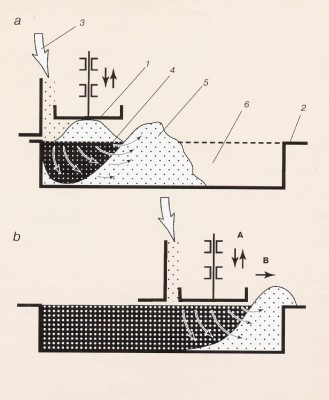

Рис 1. Схема работы «Русских качелей».

а – начало процесса, b – середина процесса, 1- нагнетатель, 2 – форма, 3 – подача порошка, 4 – текучий клин, 5 – выдавливание порошка из-под нагнетателя, 6 – незаполненная часть формы. Стрелка А – направление качания нагнетателя, стрелка В – направление перемещения нагнетателя относительно формы.

Над краем открытой сверху горизонтальной формы раскачивается нагнетатель до касания с ее верхней поверхностью. При каждом ходе нагнетателя под него подсыпается порошок (смесь) по всей ширине изделия. Поступающая в форму новая порция материала образует слой, который давит на ранее образовавшийся и вынуждает его, в свою очередь, воздействовать на предыдущий. Таким вот образом уплотненные слои вынужденно движутся друг за другом сверху вниз, вытесняя менее плотные слои. В результате постоянной подачи смеси под нагнетателем возникает вынужденное течение порошка с упорядоченной структурой заданной плотности, близкой к предельной. Эта упорядоченная текучая структура, названная «текучим клином», образуется только в том случае, если если уплотняемая среда открыта хотя бы с одной стороны. Выдавливание порошка из-под нагнетателя производится в сторону и вверх незаполненной части формы. Происходит как бы выращивание изделия за счет образования и движения в заданном направлении текучего клина.

Преимущества технологии «Зонного нагнетания» по сравнению с традиционными методами уплотнения:

- Получение равномерной плотности и прочности изделия по всему объему

- Точность размеров изделия

- Отсутствие дозирования в процессе уплотнения (дозатором является сама форма)

- Нет необходимости в тяжелых и прочных формах (как при прессовании)

- Уменьшение усилия уплотнения в 50-100 раз по сравнению с прессованием, что ведет к снижению металло- и энергоемкости оборудования

- Отсутствие защемления воздуха и перепрессовочных трещин

Данным методом можно обрабатывать все смеси твердых частиц (порошков) с воздухом и влагой: землю, грунт, щебень, песок, бетонные и асфальтобетонные смеси, опилки, угольную и рудную мелочь, керамические, огнеупорные, металлические порошки, семена подсолнечника и пр.

Технология находит свое применение в дорожном строительстве (при уплотнении грунтовых оснований и дорожных одежд с минимальной пористостью и одинаковой плотностью по высоте), в порошковой металлургии и производстве огнеупоров (для изготовления изделий точных размеров с однородной структурой, в том числе крупноразмерных, производство которых на сегодняшний день неоправданно технически сложное и слишком затратное), в промышленности строительных материалов (при производстве стеновых блоков, панелей, безнапорных труб, колодезных колец и пр.), в литейном производстве (при изготовлении форм и приготовлении формовочных смесей), в добывающих отраслях промышленности (при брикетировании рудных материалов и угольной мелочи), в пищевой промышленности и сельском хозяйстве (при отжиме соков и масел), а также при перетирании, смешивании и уплотнении сыпучих материалов в других отраслях.

При внедрении новой технологии компания «Интеллект-капитал» разработала и запустила в серийное производство два типа оборудования: комплект формовочный МН 05 и машину зонного нагнетания для формования строительных блоков РК 250. В дополнение к машине РК 250 освоен выпуск смесителя принудительного типа для маловлажных смесей, а также ленточного транспортера для подачи смеси в бункер.

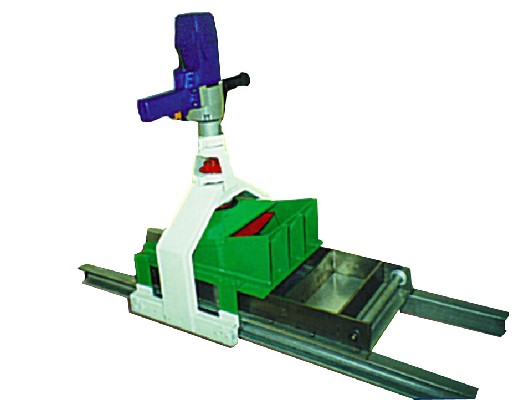

Комплект формовочный МН 05 состоит из оригинальной запатентованной формовочной (нагнетающей) насадки на электродрель, низкооборотной электродрели типа ИЭ1305Э, универсальной формы и упорной скобы. Предназначен комплект для производства кирпичей простой и фасонной формы, клиновых кирпичей для изготовления сводов оконных и дверных проёмов, оконных железобетонных перемычек, облицовочной и тротуарной плитки 20-65 мм, бордюрных и газонных камней, лотков для отвода воды и пр. Формовать изделия можно из различных порошкообразных материалов влажностью 6-14% (консистенция влажной земли). К таким материалам относятся: мелкозернистые бетонные смеси с соотношением цемента и песка от 1:2,5 до 1:6, в том числе с органическим наполнителем, например, опилками, арболитовыми смесями (смесь цемента с дробленой древесиной), супесью и суглинками, торфяными смесями. Выбор материалов зависит от назначения производимых изделий. При формовании изделий из бетонных смесей с составом 1:2,5-1:3 (цемент:песок) качество получаемого бетона соответствует требованиям ГОСТов, предъявляемым к конструкционному и дорожному бетонам. Изделие выдерживает более 1000 циклов попеременного замораживания и оттаивания, имеет прочность на изгиб в 1,5 раза выше, чем аналогичный продукт, отформованный по вибрационной технологии.

Технические характеристики МН 05:

Ширина формуемой полосы -250 мм

Толщина формуемой полосы – 20-66 мм

Скорость формования – 0,3-0,5 м/мин

Габаритные размеры – 1040х386х712 мм

Масса -55 кг

Привод – 1 кВт, 220 В, 50 Гц

Машина зонного нагнетания для формования строительных блоков РК 250 предназначена для изготовления из местного сырья (грунтов) стеновых блоков (цельных, пустотелых и фасонных), газонного камня, фундаментных блоков. Машина предельно проста в обслуживании, не требует специального фундамента и в строительный сезон может устанавливаться на стройплощадке. В качестве сырья для изготовления блоков может использоваться грунт, извлеченный из котлована под фундамент (суглинки, супеси).

Технические характеристики машины РК 250:

производительность – 250 блоков (1,7 м3) в час

размеры блока – 390х190х90 мм

мощность: установленная – 6,2 кВт, потребляемая – до 4 кВт

напряжение – 380 В, 50 Гц

габариты – 2210х1820х1580 мм

масса -1700 кг

По результатам испытаний прочность блоков из грунта (без использования цемента) оценивается от 30 до 100 кг/см2 (в зависимости от состава грунта). Блоки имеют высокую расформовочную прочность, что позволяет их укладывать из машины непосредственно в стену. Для получения блоков, соответствующих ТУ 5741-003-43279142-2003 «Кирпич и камни стеновые глинопесчаные» и ТУ 5741-004-43279142-2003 «Кирпич и камни стеновые грунтоцементные», грунт должен содержать от 8 до 30% глинистых частиц. Для изготовления грунтоцементных блоков применяется портландцемент или шлакопортландцемент марок 300, 400 и 500 согласно ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия». Предпочтение следует отдавать портландцементам марок 400 и 500, которые обеспечивают наиболее высокую долговечность блоков, быстрый набор ими прочности при твердении. Вода для затворения грунтоцементной смеси должна удовлетворять требованиям ГОСТ 23732-79 «Вода для бетонов и растворов. Технические условия».

Оставить комментарий

Для отправки комментария вам необходимо авторизоваться.