Производство продуктов питания на сегодняшний день является одной из самых высокотехнологичных отраслей российской промышленности. Различных решений по автоматизации и роботизации, вплоть до самых современных коллаборативных роботов, здесь за последние годы внедрялось не меньше, чем в автопроме, машиностроении, металлургии или производстве электротехники.

Сегодня роботизация в данной отрасли становится еще более актуальным трендом, поскольку здесь активно включается импортозамещение. Что бы ни происходило в политике и экономике, люди хотят и имеют право ежедневно потреблять свежие и вкусные продукты питания в достаточном количестве, приобретая их в магазинах по приемлемым ценам. Это означает, что объем производительности и качество продукции пищевых предприятий должны оставаться на высоком уровне при снижении себестоимости производства. Такие задачи помогают эффективно решать промышленные роботы. Они не требуют частого техобслуживания, могут работать в круглосуточном режиме, заменяют человека на сложных производственных участках, например, там, где должен поддерживаться отрицательный температурный режим или стерильность (нарушение подобных условий ведет к порче пищевого продукта, что создает риски для здоровья покупателя и репутации производителя), опасных участках и т.д.

Какие роботы востребованы в пищевой промышленности

Новейшие промышленные роботы на пищевых предприятиях выполняют широкий спектр производственных операций. Их можно разделить на три большие группы:

- первичная обработка сырья: разделка мяса или резка овощей, фруктов и т.д.;

- вторичная обработка сырья, например, декорирование кондитерских изделий;

- операции по комплектации заказов, укладке, упаковке и паллетированию готовой продукции.

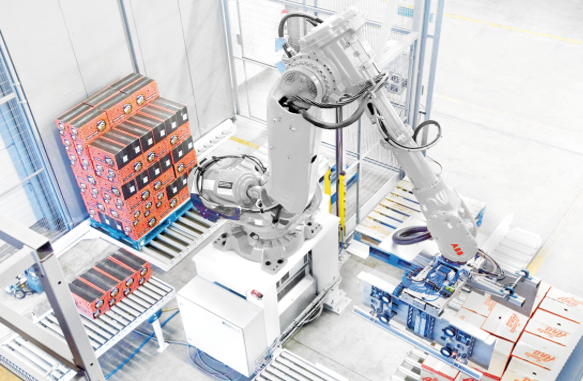

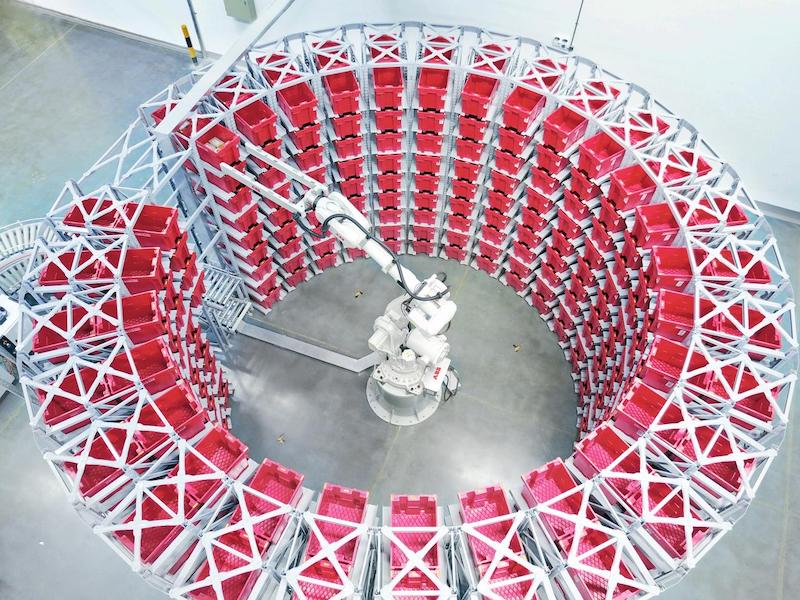

При этом используются как комплексные и дорогие решения, так и достаточно простые типовые, которые не требуют долгой настройки и могут быть оперативно интегрированы в производственные процессы. Так, предприятие может использовать сложную роботизированную систему сборки заказов, состоящую из нескольких модулей. Поступающие на склад товары направляются в хранилище цилиндрической формы и распределяются по ящикам, снабженным штрих-кодами. В зависимости от состава заказа конкретные ящики извлекаются из своих ячеек и передаются на пункт сортировки, где продукция выкладывается на конвейер, затем сортируется и распределяется по соответствующим коробкам заказа. Все эти операции выполняются роботами без участия человека. Поскольку решение модульное, его можно достаточно быстро масштабировать по мере роста числа заказов. Главный эффект от него заключается в сокращении общего времени выполнения заказов, что критически важно в цепочках поставок скоропортящихся продуктов.

Кроме того, с задачами по сортировки и укладке продукции отлично справляются дельта-роботы, или так называемые «пауки», основное преимущество которых также заключается в высокой скорости и точности работы.

Например, на одном из крупнейших российских мясоперерабатывающих заводов применяются сразу четыре промышленных робота-укладчика, девять роботов, обслуживающих системы клипсования, а также робот, укладывающий продукцию на паллеты (паллетайзер).

Готовые решения. Для подобных операций, включая паллетирование, могут применяться быстро набирающие популярность типовые, «коробочные» решения. Такие паллетайзеры поставляются на предприятие уже в готовом виде, могут быть быстро смонтированы и адаптированы под специфику каждой конкретной продукции.

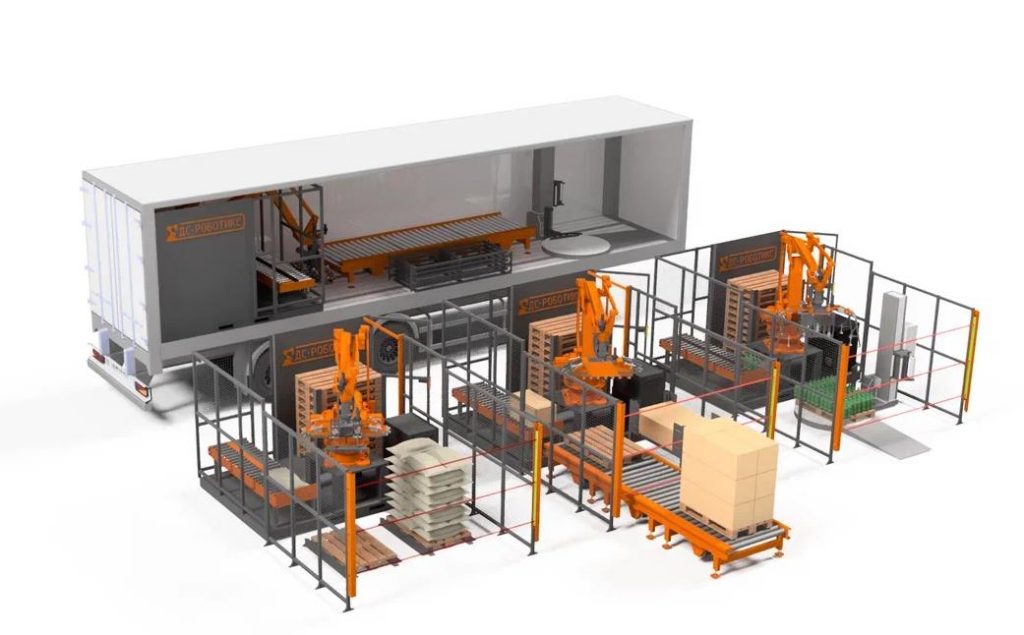

Так, наша компания разработала серийное решение и активно выводит на рынок Роботизированный Укладчик Паллет (РУП). Это модульная система, которая состоит из ячейки с промышленным роботом-паллетайзером (имеет 4 степени свободы движения, грузоподъемность до 130 кг и радиус действия в 3,2 м.) с пультом управления, компактного 6 или 8 – осевого шкафа управления линией, магазина паллет (в него загружается стопка паллет для дальнейшей автоматической выдачи роботом на линию), приводного роликового конвейера для перемещения паллет из безопасной зоны в рабочую область и наоборот (причем возможен их подъем под углом до 5 градусов), и системы безопасности.

Поскольку технологии паллетирования на разных предприятиях отличаются, данное решение мы выпускаем в нескольких вариантах комплектации:

- Роботизированный Укладчик Паллет (РУП-1) универсальный с комплектом сменяемых захватов для укладки мешков, коробок или ПЭТ-упаковки, а также для банок или плит (вакуумный захват). В случае тяжелой продукции, которую сложно укладывать вручную.

- Роботизированный Укладчик Паллет (РУП-2) с выдающим рольгангом. Актуально, когда требуются обеспечить высокую производительность участка сборки паллеты, обеспечив устойчивость паллеты.

- Роботизированный Укладчик Паллет (РУП-3) с полуавтоматическим обмотчиком. Для предприятий, где продукцию, уложенную на паллету, необходимо сразу упаковывать в стречленту.

Использование коботов

Коллаборативные роботы или коботы отличаются от промышленных роботов небольшими габаритами, меньшей мощностью и безопасностью для человека, благодаря чему способны выполнять производственные операции в одном пространстве с ним и не требуют установки зон ограждения (поэтому занимают меньше места в цехе).

На пищевых предприятиях они используются в производственных процессах, требующих высокой точности, для работы с хрупкими продуктами (например, яйцом, напитками или овощами) и т.д. В этом сегменте у нас также есть типовое решение: паллетайзер на базе кобота, состоящий из платформы с самим роботом грузоподъемностью до 10 кг и пультом управления, захватного устройства, роликового конвейера, магазина прокладок и высокоточного лазерного сканера безопасности, который является самым маленьким в мире на данный момент. Кобот ориентирован на подъем груза, поэтому по умолчанию оборудован захватом с вакуумной присоской, но тип захвата может быть изменен при необходимости. Для укладок высоких паллет кобот монтируется на подъемной колонне. Задача оператора – подать пустые паллеты в зону укладки, выбрать схему укладки на пульте, а затем заменить заполненную коботом паллету на пустую, после чего цикл повторяется.

Гибкость и мобильность. Важно, что все описанные выше типовые решения монтируются на единой раме, не превышающей стандартные габариты полуприцепа, что позволяет легко перемещать роботизированную ячейку внутри одного цеха или между разными производственными площадками.

Михаил Зотов, генеральный директор компании «ДС-Роботикс»

109387, г.Москва,ул. Люблинская, д. 42, офис 223-3

тел.: +7 (495) 649-60-69

e-mail: info@ds-robotics.ru

https://ds-robotics.ru/

Оставить комментарий

Для отправки комментария вам необходимо авторизоваться.